A trituradora de conodepende de materiais de alta calidade para xestionar traballos difíciles, especialmente os seuscompoñentes de trituradora de conoO aceiro ao manganeso, especialmente o aceiro Hadfield, domina a súa construción. Este material ofrece unha notable dureza e resistencia ao desgaste, con máis dun 12 % de manganeso que se endurece durante o uso. Os compostos de ferro fundido e cerámica tamén melloran a durabilidade da trituradora de cono, garantindo que soporte unha presión e condicións abrasivas inmensas.

Conclusións clave

- Aceiro ao manganesoé o material principal das trituradoras de cono. É moi forte e resiste o desgaste.

- Os materiais fortes como as mesturas cerámicas fan que as pezas duren máis. Tamén axudan á trituradora de conofuncionan mellor e precisan menos arranxos.

- Escoller os materiais axeitados e axustar a configuración pode axudar moito. Isto fai que a trituradora funcione ben e dure máis.

Compoñentes da trituradora de cono e os seus materiais

Manto e cóncavos

O/Amanto e cóncavosson compoñentes críticos da trituradora de cono que interactúan directamente co material que se está a triturar. Estas pezas adoitan estar feitas de aceiro ao manganeso, que se endurece baixo presión e resiste o desgaste. O manto aséntase sobre o eixo principal, mentres que os cóncavos forman a cubeta estacionaria que o rodea. Xuntos, crean a cámara de trituración onde as rochas se comprimen e rompen.

Os informes de rendemento mostran que as taxas de desgaste destes compoñentes dependen de factores como as propiedades do mineral e as métricas operativas. As zonas de alto desgaste nos revestimentos cóncavos adoitan aparecer nas filas intermedias e inferiores, mentres que o manto experimenta un desgaste distribuído de forma máis uniforme. Isto destaca a importancia de seleccionar materiais duradeiros e optimizar a configuración da trituradora para prolongar a vida útil destes compoñentes.

Eixo principal e bucha excéntrica

O/Aeixo principale o casquillo excéntrico son a columna vertebral do funcionamento dunha trituradora de cono. O eixe principal soporta a manta e transfire a forza de trituración, mentres que o casquillo excéntrico permite que a manta se mova nun movemento xiratorio. Estes compoñentes adoitan estar fabricados con aceiro de alta resistencia e aliaxes de bronce para soportar as inmensas forzas de presión e rotación implicadas.

- Os problemas comúns co casquillo excéntrico inclúen:

- Sobrequecemento do aceite lubricante

- Limaduras de bronce na criba da unidade hidráulica

- Bloqueo total da trituradora

- Factores que contribúen á queimadura dos buchazos:

- Lubricación inadecuada

- Forros defectuosos ou configuracións incorrectas

- Exceso de finos no material de alimentación

Cando se produce unha queimadura, os técnicos deben identificar a causa raíz, limpar e pulir o eixe principal e medir as pezas danadas para a súa substitución. Un mantemento axeitado garante que estes compoñentes da trituradora de cono funcionen de forma eficiente e duren máis.

Mecanismo de liberación do cadro e do tramp

A estrutura proporciona soporte para todos os compoñentes da trituradora de cono. Normalmente está feita de aceiro fundido ou ferro para garantir a estabilidade e soportar cargas pesadas. O mecanismo de liberación de trampa, por outra banda, protexe a trituradora de danos causados por materiais non esmagables, como os restos metálicos.

Este mecanismo emprega sistemas hidráulicos para liberar a presión e permitir que o material non triturable pase con seguridade. Os fabricantes adoitan empregar materiais compostos cerámicos e aceiro de alta calidade para estas pezas co fin de garantir a súa durabilidade e fiabilidade. Un bastidor e un mecanismo de liberación do tramp ben deseñados contribúen á eficiencia e seguridade xerais da trituradora durante o funcionamento.

Por que se usan estes materiais

Durabilidade e resistencia ao desgaste

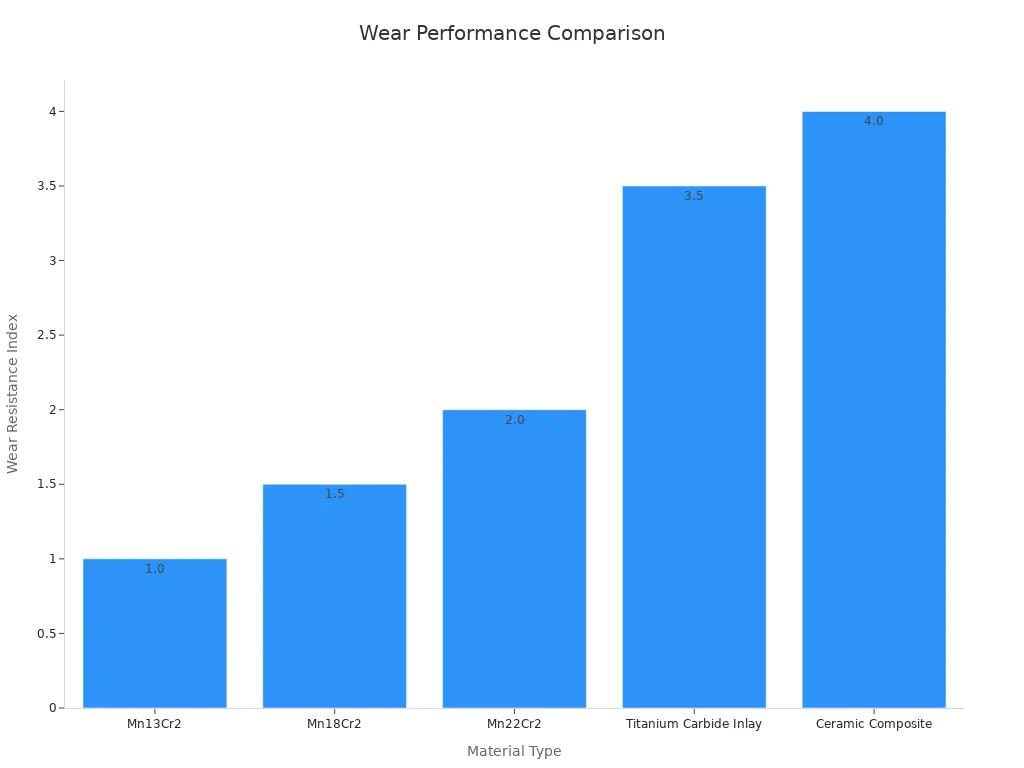

Os compoñentes da trituradora de cono sofren un desgaste extremo durante o funcionamento. Para combater isto, os fabricantes empregan materiais comoaceiro ao manganeso e materiais compostos cerámicosO aceiro ao manganeso, especialmente as calidades como o Mn13Cr2 e o Mn18Cr2, endurece baixo tensión, o que o fai ideal para a trituración de materiais abrasivos. Os materiais compostos cerámicos, pola súa banda, ofrecen unha dureza ultraelevada e manteñen o seu perfil de trituración afiado mesmo en condicións esixentes.

| Tipo de material | Dureza (HRC) | Índice de resistencia ao desgaste | Resistencia ao impacto | Vida útil esperada (horas) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Composto cerámico | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Estes materiais garanten que a trituradora poida soportar un uso prolongado sen substitucións frecuentes, o que reduce o tempo de inactividade e os custos de mantemento.

Resistencia para aplicacións de alta presión

As trituradoras de cono funcionan baixo unha presión inmensa, especialmente ao procesar materiais duros como o cuarzo ou o granito.Aceiro de alta resistencia e carburo de titanioAs incrustacións úsanse habitualmente para compoñentes como o eixe principal e a carcasa. As incrustacións de carburo de titanio, por exemplo, melloran a resistencia ao desgaste en 1,8 veces e a tenacidade aos impactos en 8,8 veces en comparación cos materiais tradicionais. Esta resistencia garante que a trituradora poida soportar aplicacións de alta presión sen comprometer o rendemento.

Adaptabilidade a diversas necesidades de trituración

As diferentes tarefas de trituración requiren materiais que se poidan adaptar a diversas condicións. Por exemplo, o Mn18Cr2 destaca no manexo de materiais irregulares con impurezas debido á súa excelente resistencia ao impacto. Os materiais compostos cerámicos son máis axeitados para a trituración fina de materiais ultraduros. As probas de rendemento mediante simulacións numéricas, como o método de elementos discretos (DEM), demostraron que a optimización de parámetros como a velocidade de rotación e os ángulos do cono pode mellorar aínda máis a adaptabilidade. Unha trituradora de cono Y51, por exemplo, alcanzou a produtividade máxima cun ángulo de precesión de 1,5° e unha velocidade de rotación de 450 rad/min.

Ao seleccionar os materiais e as configuracións axeitados, os compoñentes da trituradora de cono poden satisfacer diversas demandas operativas, mantendo ao mesmo tempo a eficiencia.

Como os materiais afectan o rendemento da trituradora

Mellora da eficiencia e lonxevidade

Os materiais empregados nos compoñentes das trituradoras de cono xogan un papel fundamental á hora de mellorar a eficiencia e prolongar a vida útil da máquina. Materiais de alta calidade, como o aceiro ao manganeso e os materiais compostos cerámicos, garanten que as pezas poidan soportar un uso intensivo sen desgastarse rapidamente. Por exemplo, os materiais resistentes ao desgaste poden durar de dúas a catro veces máis que os tradicionais, o que reduce a necesidade de substitucións frecuentes.

| Probas | Descrición |

|---|---|

| Materiais de alta calidade | Úsase para a fabricación de pezas duradeiras. |

| Materiais resistentes ao desgaste | Mellora a durabilidade, durando de 2 a 4 veces máis. |

Os materiais duradeiros tamén reducen a perda de enerxía durante o funcionamento. Os estudos demostraron que as trituradoras construídas con materiais robustos experimentan menos desgaste, o que significa que manteñen o seu rendemento ao longo do tempo. Esta durabilidade garante que a trituradora funcione de forma eficiente, mesmo en condicións difíciles.

| Probas | Descrición |

|---|---|

| Trituradoras de cono de alta calidade | Deseñado para durar con materiais resistentes á abrasión. |

| Materiais robustos | Leva a un menor desgaste, mellorando a eficiencia. |

Mantemento e tempo de inactividade reducidos

O mantemento frecuente pode interromper as operacións e aumentar os custos. Ao usar materiais fortes e resistentes ao desgaste, os fabricantes minimizan a necesidade de reparacións. Por exemplo, o aceiro ao manganeso endurece baixo tensión, o que o fai ideal para pezas como o manto e os cóncavos. Esta propiedade reduce a taxa de desgaste, o que permite que a trituradora funcione durante máis tempo sen interrupcións.

Un estudo a grande escala realizado en 1982 mediu a enerxía de rotura e as características de fractura do mineral das trituradoras de produción. Os resultados mostraron que o uso de materiais de alta calidade reducía significativamente as perturbacións operativas. As mostras do estudo foron probadas con procedementos de péndulo de alta enerxía, o que confirma a capacidade dos materiais para soportar condicións extremas.

Ademais, a selección do material inflúe na capacidade da trituradora para xestionar os diferentes niveis de cavidade. As trituradoras que funcionan con cavidades cheas e materiais de rocha dura mostran unha eficiencia de produción mellorada. Por outra banda, as operacións de baixa cavidade con materiais de rocha branda adoitan levar a un rendemento variable, o que require axustes máis frecuentes.

| Nivel da cavidade | Tipo de material | Efectos observados |

|---|---|---|

| Cavidade baixa | Rocha branda | Maior utilización de enerxía. |

| Cavidade alta | Rock duro | Propiedades de redución melloradas. |

Precisión de trituración mellorada

Os materiais axeitados tamén melloran a precisión do proceso de trituración. Por exemplo, os materiais compostos cerámicos manteñen o seu perfil de trituración nítido, mesmo despois dun uso prolongado. Esta consistencia garante que a trituradora produza materiais de tamaño uniforme, o que é crucial para industrias como a construción e a minería.

Os sistemas automáticos de control de redución de tamaño melloran aínda máis a precisión. As trituradoras equipadas con estes sistemas experimentan entre un 38 e un 46 % menos de variación nas métricas de rendemento. A produción consistente tamén aumenta o rendemento medio do circuíto entre un 12 e un 16 %, o que fai que a trituradora sexa máis fiable.

| Principais conclusións | Impacto no rendemento |

|---|---|

| Control automático de redución de tamaño | Variación entre un 38 e un 46 % menor nas métricas de rendemento. |

| Consistencia na produción | Aumento do 12-16 % no rendemento do circuíto. |

Ao combinar materiais avanzados cunha enxeñaría precisa, os compoñentes da trituradora de cono ofrecen un rendemento excepcional. Esta combinación non só mellora a precisión da trituración, senón que tamén garante que a máquina cumpra as esixencias de diversas aplicacións.

Os materiais empregados nas trituradoras de cono son vitais para a súa durabilidade e eficiencia. O aceiro ao manganeso, o aceiro ao carbono, os materiais compostos cerámicos e o aceiro fundido garanten que estas máquinas poidan soportar aplicacións difíciles e resistir o desgaste ao longo do tempo.

- As trituradoras de cono melloran a eficiencia enerxética entre un 10 e un 30 %, o que reduce os custos operativos.

- As trituradoras manteñen unha produtividade consistente para o mesmo tamaño de material, mesmo con variacións no deseño da cámara.

- Os expertos da industria salientan a optimización das pezas de desgaste e das configuracións das cámaras para un mellor rendemento e lonxevidade.

A selección axeitada de materiais non só mellora a fiabilidade da trituradora, senón que tamén satisface a demanda da industria mineira de procesar máis de 1,3 millóns de toneladas de pedra ao ano. Ao equilibrar as variables de deseño e operación, as trituradoras de cono ofrecen resultados consistentes en diversas aplicacións.

Preguntas frecuentes

Cales son os compoñentes máis importantes dunha trituradora de cono?

A carcasa, os cóncavos, o eixe principal, o casquillo excéntrico e o marco son compoñentes clave. Cada peza xoga un papel vital no proceso de trituración.

Como afectan os materiais ao rendemento dos compoñentes da trituradora de cono?

Os materiais de alta calidade melloran a durabilidade,reducir o desgastee melloran a eficiencia. Garanten que a trituradora funcione sen problemas, mesmo en condicións difíciles.

Por que se usa habitualmente o aceiro ao manganeso nos compoñentes das trituradoras de cono?

O aceiro ao manganeso endurece baixo tensión, o que o fai ideal para triturar materiais abrasivos. A súa durabilidade prolonga a vida útil de pezas críticas como o manto e os cóncavos.

Data de publicación: 03-06-2025